Las TIG (Tungsten Inert Gas), juga dikenal sebagai GTAW (Gas Tungsten Arc Welding), adalah metode pengelasan presisi yang menghasilkan las berkualitas tinggi. Namun, seperti halnya proses pengelasan lainnya, las TIG juga bisa menghadapi berbagai masalah. Artikel ini akan membahas masalah umum yang sering terjadi saat mengelas menggunakan las TIG, serta solusi mudah untuk mengatasinya.

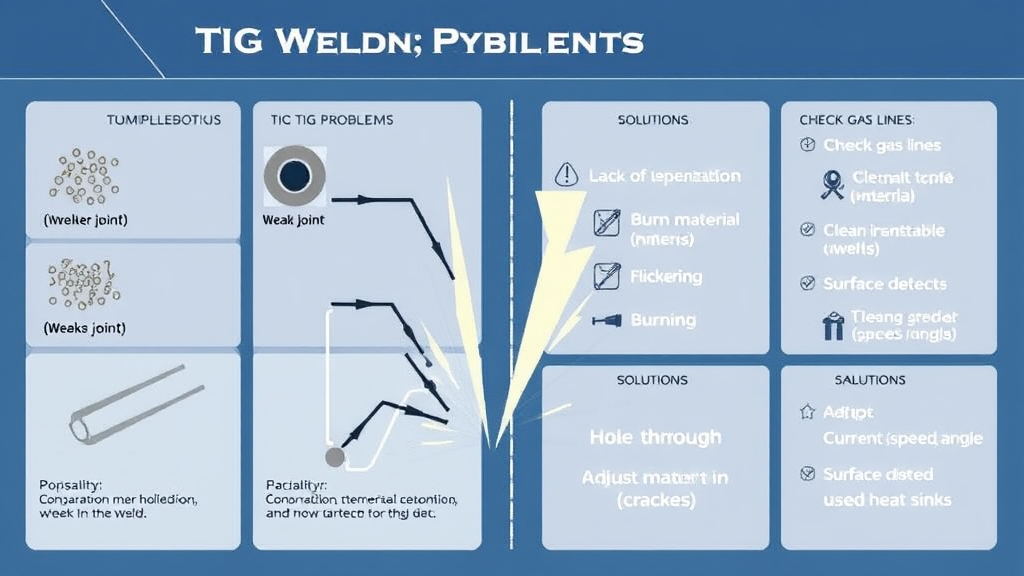

Masalah Umum dalam Pengelasan TIG

Berikut adalah beberapa masalah yang paling sering ditemui dalam pengelasan TIG:

- Porositas: Ini adalah cacat las berupa lubang-lubang kecil di dalam atau di permukaan lasan.

- Kontaminasi: Terjadinya senyawa asing pada lasan, seperti oksida atau nitrogen, yang dapat melemahkan sambungan.

- Kurangnya Penetrasi: Lasan tidak menembus material dasar sepenuhnya, sehingga menghasilkan sambungan yang lemah.

- Busur yang Tidak Stabil: Busur las yang tidak konsisten, sering putus-putus, atau sulit dipertahankan.

- Pengelasan yang Terlalu Panas (Burn-Through): Terlalu banyak panas yang diterapkan pada material, menyebabkan material meleleh dan berlubang.

- Cacat pada Permukaan Las: Munculnya retakan, kerutan, atau ketidakrataan pada permukaan las.

Penyebab dan Solusi Masalah Las TIG

Mari kita bahas penyebab dan solusi untuk setiap masalah di atas:

1. Porositas

Penyebab:

- Kontaminasi gas pelindung (misalnya, kebocoran pada selang gas atau gas yang tidak murni).

- Permukaan material yang kotor (terdapat minyak, karat, atau kotoran lainnya).

- Aliran gas yang tidak memadai atau turbulen.

- Arus pengelasan yang terlalu tinggi.

Solusi:

- Periksa dan pastikan semua sambungan gas kedap udara.

- Gunakan gas pelindung berkualitas tinggi.

- Bersihkan area las dengan seksama menggunakan sikat kawat atau cairan pembersih.

- Atur aliran gas sesuai dengan rekomendasi produsen (umumnya 15-20 cfh).

- Sesuaikan parameter pengelasan (misalnya, kurangi arus) untuk menghindari panas berlebih.

2. Kontaminasi

Penyebab:

- Gas pelindung yang tidak murni.

- Elektroda tungsten yang terkontaminasi.

- Udara yang masuk ke area las.

- Material dasar yang kotor.

Solusi:

- Gunakan gas pelindung berkualitas tinggi dan pastikan tidak ada kebocoran.

- Ganti elektroda tungsten jika terkontaminasi (biasanya ditandai dengan perubahan warna atau bentuk).

- Pastikan nozzle gas berfungsi dengan baik dan memberikan perlindungan yang cukup.

- Bersihkan material dasar secara menyeluruh sebelum pengelasan.

3. Kurangnya Penetrasi

Penyebab:

- Arus pengelasan yang terlalu rendah.

- Kecepatan pengelasan yang terlalu tinggi.

- Sudut obor yang salah.

- Jarak antara obor dan material dasar terlalu jauh.

Solusi:

- Tingkatkan arus pengelasan.

- Kurangi kecepatan pengelasan.

- Sesuaikan sudut obor sesuai dengan rekomendasi (umumnya 70-80 derajat).

- Pertahankan jarak yang tepat antara obor dan material (sekitar 1/8 inci).

4. Busur yang Tidak Stabil

Penyebab:

- Elektroda tungsten yang tidak rata atau terkontaminasi.

- Arus pengelasan yang tidak stabil.

- Gas pelindung yang tidak memadai.

- Koneksi ground yang buruk.

Solusi:

- Asah elektroda tungsten secara teratur dan pastikan ujungnya runcing (gunakan sudut yang direkomendasikan).

- Periksa dan perbaiki masalah pada sumber daya pengelasan.

- Pastikan aliran gas pelindung yang cukup.

- Periksa dan bersihkan koneksi ground.

5. Pengelasan yang Terlalu Panas (Burn-Through)

Penyebab:

- Arus pengelasan yang terlalu tinggi.

- Kecepatan pengelasan yang terlalu lambat.

- Tidak adanya heat sink yang memadai.

Solusi:

- Kurangi arus pengelasan.

- Tingkatkan kecepatan pengelasan.

- Gunakan heat sink (misalnya, blok tembaga) untuk menyerap panas berlebih.

6. Cacat pada Permukaan Las

Penyebab:

- Teknik pengelasan yang buruk (misalnya, gerakan obor yang tidak konsisten).

- Parameter pengelasan yang tidak tepat.

- Kontaminasi pada material dasar atau gas pelindung.

Solusi:

- Latih teknik pengelasan yang benar.

- Sesuaikan parameter pengelasan (arus, tegangan, kecepatan) sesuai kebutuhan.

- Pastikan material dasar dan gas pelindung bersih.

- Gunakan gerakan obor yang konsisten dan terkontrol.

Tips Tambahan untuk Pengelasan TIG yang Sukses

- Persiapan yang Tepat: Pastikan area kerja bersih, peralatan berfungsi dengan baik, dan material dasar telah dibersihkan.

- Pilih Elektroda yang Tepat: Gunakan elektroda tungsten yang sesuai dengan jenis material yang akan dilas.

- Gunakan Gas Pelindung yang Tepat: Pilih gas pelindung (argon, helium, atau campuran keduanya) sesuai dengan jenis material.

- Latih Teknik Anda: Semakin banyak Anda berlatih, semakin baik hasil lasan Anda.

- Perhatikan Keselamatan: Selalu gunakan perlengkapan keselamatan yang sesuai, seperti helm las, sarung tangan, dan pakaian pelindung.

Kesimpulan

Pengelasan TIG memang membutuhkan keahlian, tetapi dengan memahami masalah umum dan solusinya, Anda dapat meningkatkan kualitas lasan dan meminimalkan cacat. Selalu perhatikan persiapan, teknik, dan parameter pengelasan untuk mendapatkan hasil yang optimal. Dengan latihan dan pengalaman, Anda akan semakin mahir dalam menguasai seni pengelasan TIG.

Untuk mendapatkan hasil pengelasan yang optimal dan memastikan keamanan kerja, Anda dapat mempertimbangkan untuk mengikuti pelatihan K3 yang komprehensif. PT. Ayana Duta Mandiri menyediakan berbagai pelatihan K3 yang sesuai dengan kebutuhan industri, termasuk pelatihan dasar K3, K3 Migas, dan berbagai topik HSE Awareness lainnya. Dapatkan pengetahuan dan keterampilan yang diperlukan untuk menciptakan lingkungan kerja yang aman dan produktif.

Apakah Anda pernah mengalami kesulitan saat mengelas dengan metode TIG? Bagikan pengalaman Anda di kolom komentar di bawah ini!