Pengelasan Submerged Arc Welding (SAW) adalah salah satu metode pengelasan busur yang paling efisien dan produktif, sangat populer dalam industri manufaktur berat seperti pembuatan kapal, konstruksi jembatan, dan produksi bejana tekan. Proses ini menawarkan kualitas las yang tinggi, penetrasi yang dalam, dan kecepatan pengelasan yang signifikan, menjadikannya pilihan yang menarik untuk proyek skala besar.

SAW, yang sering disebut sebagai ‘pengelasan di bawah fluks’, telah menjadi tulang punggung dalam industri manufaktur selama beberapa dekade, menghasilkan sambungan las yang kuat dan tahan lama. Dengan kemampuannya untuk mengotomatisasi proses, SAW secara konsisten memberikan hasil yang unggul dalam hal kekuatan dan keandalan. Tahukah Anda, SAW welding dapat menghasilkan kecepatan pengelasan hingga 50-100 inci per menit, jauh lebih cepat dibandingkan metode pengelasan manual?

Apa Itu SAW Welding?

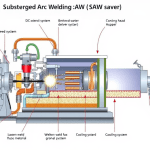

SAW welding adalah proses pengelasan di mana busur terbentuk di bawah lapisan fluks granular. Fluks ini berfungsi sebagai pelindung dari kontaminasi atmosfer, serta berkontribusi pada stabilitas busur dan kualitas las. Kawat las, yang juga disebut elektroda, secara otomatis diumpankan ke area pengelasan, sementara fluks terus menerus ditambahkan untuk menutupi area tersebut. Keuntungan utama dari SAW adalah kemampuannya menghasilkan lasan berkualitas tinggi dengan efisiensi yang tinggi, mengurangi kebutuhan akan pengerjaan ulang dan meningkatkan produktivitas.

Proses ini bekerja dengan prinsip sederhana namun efektif: panas yang dihasilkan oleh busur listrik mencairkan kawat las dan material dasar, menciptakan kolam las. Fluks, yang menutupi busur, melindungi logam cair dari atmosfer, mencegah oksidasi dan pembentukan cacat las. Hasilnya adalah sambungan yang kuat dan bebas cacat. Pernahkah Anda bertanya-tanya bagaimana industri seperti pembuatan kapal dapat menghasilkan sambungan las sepanjang puluhan meter dengan kualitas yang konsisten? Jawabannya seringkali adalah SAW welding.

Komponen Utama SAW Welding

Untuk memahami SAW welding secara mendalam, penting untuk mengenal komponen-komponen utamanya:

- Mesin Las (Power Source): Menyediakan daya listrik yang dibutuhkan untuk membentuk busur. Mesin las SAW biasanya berupa mesin DC (Direct Current) dengan kemampuan output yang tinggi untuk mendukung kecepatan pengelasan yang cepat. Output daya mesin las SAW dapat mencapai hingga 1500 Ampere atau lebih, tergantung pada aplikasi.

- Kawat Las (Welding Wire): Berfungsi sebagai elektroda yang meleleh dan bergabung dengan material dasar untuk membentuk lasan. Kawat las SAW tersedia dalam berbagai jenis dan ukuran, yang dipilih berdasarkan material yang akan dilas dan persyaratan lasan. Pemilihan kawat las yang tepat sangat krusial, karena akan mempengaruhi sifat mekanik lasan.

- Fluks: Berupa material granular yang melindungi busur dari kontaminasi atmosfer. Fluks juga berfungsi untuk membersihkan area las, menambahkan paduan ke lasan, dan membantu membentuk manik las yang baik. Fluks dapat berupa tipe basa, asam, atau netral, masing-masing memiliki karakteristik dan aplikasi yang berbeda. Komposisi fluks sangat penting, karena dapat mempengaruhi penetrasi, kekuatan, dan ketahanan lasan terhadap korosi.

- Sistem Umpan Kawat (Wire Feed System): Mengontrol kecepatan umpan kawat las ke area pengelasan. Sistem ini memastikan bahwa kawat las diumpankan secara konsisten dan stabil, yang sangat penting untuk menjaga kualitas las yang konsisten. Kecepatan umpan kawat yang tepat akan memastikan stabilitas busur dan kualitas las yang optimal.

- Nozzle Fluks: Mengarahkan fluks ke area pengelasan untuk menutupi busur dan melindungi lasan.

- Sistem Pendingin: Beberapa sistem SAW dilengkapi dengan sistem pendingin untuk mendinginkan area pengelasan dan komponen mesin, terutama pada pengelasan dengan intensitas tinggi dan durasi yang panjang.

Teknik Dasar SAW Welding

Menguasai teknik dasar SAW welding sangat penting untuk mendapatkan hasil las yang optimal:

- Persiapan Material: Pastikan material yang akan dilas bersih dari karat, minyak, cat, dan kontaminan lainnya. Persiapan yang baik akan mencegah cacat las dan memastikan kualitas las yang baik. Pembersihan yang teliti akan membantu mencegah porositas dan retak pada lasan.

- Pemilihan Parameter: Pemilihan parameter yang tepat sangat penting untuk keberhasilan pengelasan. Parameter utama meliputi arus pengelasan, tegangan, kecepatan pengelasan, dan jenis fluks. Parameter ini harus disesuaikan dengan material yang akan dilas, ketebalan material, dan persyaratan lasan. Parameter yang salah dapat menyebabkan cacat las seperti kurangnya penetrasi atau deformasi.

- Pengaturan Mesin: Atur mesin las sesuai dengan parameter yang dipilih. Pastikan bahwa sistem umpan kawat berfungsi dengan baik dan bahwa nozzle fluks diarahkan dengan benar ke area pengelasan. Kalibrasi yang tepat sangat penting untuk memastikan konsistensi hasil las.

- Pengelasan: Mulailah pengelasan dengan membentuk busur. Perhatikan stabilitas busur dan pastikan bahwa lasan terbentuk dengan baik. Jaga kecepatan pengelasan yang konsisten dan pantau penampilan manik las. Pengendalian kecepatan yang konsisten akan menghasilkan manik las yang seragam.

- Pembersihan: Setelah pengelasan selesai, bersihkan sisa fluks dari permukaan lasan. Periksa lasan untuk memastikan tidak ada cacat seperti porositas, retak, atau kurangnya penetrasi. Pembersihan yang menyeluruh sangat penting untuk inspeksi dan memastikan kualitas lasan.

Keunggulan dan Keterbatasan SAW Welding

SAW welding menawarkan sejumlah keunggulan yang membuatnya menjadi pilihan populer, tetapi juga memiliki beberapa keterbatasan:

Keunggulan:

- Kecepatan Pengelasan Tinggi: SAW welding menawarkan kecepatan pengelasan yang sangat tinggi dibandingkan dengan metode pengelasan lainnya, yang meningkatkan produktivitas. Kecepatan pengelasan dapat mencapai 100 cm/menit atau lebih, tergantung pada aplikasi.

- Kualitas Las Tinggi: Proses ini menghasilkan lasan dengan kualitas yang sangat baik, dengan penetrasi yang dalam dan sedikit atau tanpa cacat. Penetrasi yang dalam memastikan kekuatan sambungan yang tinggi.

- Otomatisasi: SAW welding sangat mudah diotomatisasi, yang mengurangi biaya tenaga kerja dan meningkatkan konsistensi lasan. Otomatisasi memungkinkan pengelasan dalam jumlah besar dengan hasil yang seragam.

- Aplikasi Luas: SAW welding dapat digunakan untuk mengelas berbagai jenis material, termasuk baja karbon, baja paduan rendah, dan beberapa jenis logam non-ferrous.

- Penggunaan Fluks: Fluks melindungi busur dari kontaminasi dan juga berkontribusi pada kualitas las. Fluks membantu menghilangkan kotoran dan menambahkan unsur paduan ke lasan.

Keterbatasan:

- Posisi Pengelasan Terbatas: SAW welding biasanya dilakukan dalam posisi datar atau horisontal, yang membatasi penggunaannya pada beberapa aplikasi.

- Akses Terbatas: Proses ini memerlukan akses yang cukup ke area pengelasan untuk menempatkan dan mengoperasikan peralatan.

- Visibilitas Terbatas: Busur tersembunyi di bawah lapisan fluks, sehingga operator tidak dapat melihat langsung proses pengelasan.

- Pemborosan Fluks: Sebagian fluks yang digunakan akan terbuang dan harus dibersihkan setelah proses pengelasan.

Apakah Anda mencari solusi K3 yang komprehensif untuk memastikan keselamatan kerja dan meningkatkan produktivitas di tempat kerja? PT. Ayana Duta Mandiri menyediakan layanan konsultasi, pelatihan, sertifikasi, dan inspeksi K3 yang dirancang untuk memenuhi kebutuhan spesifik organisasi Anda. Hubungi kami hari ini untuk konsultasi gratis!

Kesimpulan

SAW welding adalah proses pengelasan yang sangat efisien dan efektif, cocok untuk berbagai aplikasi industri berat. Dengan memahami komponen utama, teknik dasar, keunggulan, dan keterbatasannya, Anda dapat memanfaatkan SAW welding untuk menghasilkan lasan berkualitas tinggi dengan produktivitas yang optimal. Selalu prioritaskan keselamatan dan ikuti prosedur yang direkomendasikan saat melakukan SAW welding. Ingatlah, praktik yang aman dan pengetahuan yang tepat adalah kunci keberhasilan dalam pengelasan. Jika Anda membutuhkan pelatihan tentang teknik pengelasan atau ingin memastikan keselamatan di lingkungan kerja, PT. Ayana Duta Mandiri siap membantu Anda.