Artificial lift adalah metode penting dalam industri minyak dan gas (migas) untuk meningkatkan produksi sumur ketika energi alamiah sumur sudah tidak cukup untuk mengangkat fluida ke permukaan. Efisiensi sistem artificial lift sangat krusial untuk memaksimalkan keuntungan dan memperpanjang umur ekonomis sumur. Artikel ini akan membahas berbagai strategi optimasi artificial lift, termasuk pemilihan metode yang tepat, pemantauan kinerja, serta pemeliharaan dan perbaikan yang efektif.

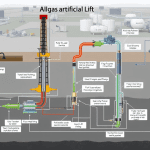

Artificial lift diperlukan ketika tekanan reservoir menurun seiring dengan produksi, sehingga tidak lagi mampu mendorong fluida ke permukaan. Dengan demikian, penerapan yang tepat sangat krusial untuk menjaga keberlangsungan produksi. Beberapa metode artificial lift yang umum digunakan meliputi:

- Rod Pump (Pompa Angguk): Metode yang paling umum dan terjangkau, menggunakan pompa di dalam lubang sumur yang digerakkan oleh mekanisme di permukaan.

- Electric Submersible Pump (ESP): Pompa listrik yang dipasang di dalam lubang sumur, sangat efisien untuk sumur dengan laju produksi tinggi.

- Gas Lift: Menggunakan injeksi gas bertekanan ke dalam kolom fluida untuk mengurangi berat fluida dan memfasilitasi pengangkatan.

- Progressing Cavity Pump (PCP): Pompa putar yang efisien untuk fluida kental atau mengandung pasir.

Pemilihan Metode Artificial Lift yang Tepat

Pemilihan metode artificial lift yang optimal sangat bergantung pada karakteristik sumur. Analisis yang cermat terhadap kondisi sumur akan menentukan metode yang paling efisien. Ada berbagai faktor yang perlu dipertimbangkan, di antaranya:

- Laju Produksi: ESP cocok untuk laju produksi tinggi, sementara rod pump lebih baik untuk laju yang lebih rendah. Sebagai contoh, sumur dengan laju produksi lebih dari 500 barel per hari seringkali lebih efisien menggunakan ESP.

- Kondisi Lubang Sumur: PCP efektif untuk sumur dengan fluida kental, sementara gas lift dapat digunakan pada sumur yang berliku.

- Kandungan Gas, Air, dan Pasir: Pemilihan pompa harus mempertimbangkan efek korosi, erosi, dan akumulasi padatan. Kandungan pasir yang tinggi misalnya, dapat merusak pompa, sehingga diperlukan pemilihan material yang tepat.

- Kedalaman Sumur: ESP dan gas lift lebih cocok untuk sumur yang lebih dalam.

- Biaya: Pertimbangkan biaya investasi awal, biaya operasional, dan biaya pemeliharaan. Biaya operasional untuk ESP, misalnya, cenderung lebih tinggi karena konsumsi energi listrik yang besar.

Strategi Optimasi Artificial Lift

Optimasi artificial lift melibatkan beberapa aspek, yang saling berkaitan. Penerapan strategi yang tepat dapat meningkatkan efisiensi produksi dan mengurangi biaya operasional.

- Pemantauan Kinerja:

- Pengukuran Parameter: Lakukan pengukuran berkala terhadap parameter kunci seperti tekanan, temperatur, laju alir, konsumsi energi, dan level fluida di dalam sumur. Pengukuran yang akurat ini sangat penting untuk mengidentifikasi potensi masalah sejak dini. Pengukuran laju alir yang konsisten, misalnya, memungkinkan identifikasi penurunan produksi yang tidak normal.

- Analisis Data: Gunakan perangkat lunak analisis data untuk memproses data pemantauan dan mengidentifikasi tren atau anomali yang mengindikasikan penurunan kinerja. Analisis data memungkinkan identifikasi dini terhadap masalah seperti penurunan efisiensi pompa atau kebocoran gas.

- Evaluasi Efisiensi: Hitung efisiensi volumetrik, efisiensi pompa, dan efisiensi energi untuk mengukur seberapa baik sistem berfungsi. Perubahan efisiensi ini dapat mengindikasikan perlunya penyesuaian atau perbaikan.

- Pengaturan dan Penyesuaian:

- Pengaturan Pompa: Sesuaikan kecepatan pompa, panjang langkah (stroke), dan frekuensi (untuk rod pump) atau frekuensi dan tegangan (untuk ESP) berdasarkan perubahan kondisi sumur. Pengaturan yang tepat dapat meningkatkan efisiensi dan umur pakai pompa.

- Optimasi Injeksi Gas Lift: Sesuaikan laju injeksi gas lift untuk mencapai pengangkatan fluida yang optimal dengan biaya gas yang minimal. Optimasi ini dapat mengurangi biaya operasional dan meningkatkan produksi.

- Pengaturan Valve: Pastikan katup-katup (valves) berfungsi dengan baik dan disesuaikan untuk memaksimalkan efisiensi. Valve yang tidak berfungsi dengan baik dapat menyebabkan penurunan produksi.

- Pemeliharaan dan Perbaikan:

- Jadwal Pemeliharaan Preventif: Lakukan pemeriksaan rutin, penggantian komponen yang aus, dan pembersihan untuk mencegah kerusakan. Jadwal pemeliharaan preventif yang baik dapat mencegah kerusakan yang lebih besar dan biaya perbaikan yang tinggi.

- Analisis Kegagalan: Jika terjadi kegagalan, lakukan analisis akar masalah (root cause analysis) untuk mencegah kejadian serupa di masa depan. Analisis yang cermat dapat mengidentifikasi penyebab kegagalan dan memberikan solusi perbaikan yang tepat.

- Perbaikan Cepat: Tangani masalah dengan cepat untuk meminimalkan waktu henti (downtime) dan kerugian produksi. Waktu henti yang singkat akan menjaga keberlangsungan produksi.

- Penggantian Komponen: Ganti komponen yang rusak atau usang dengan komponen berkualitas tinggi untuk memastikan kinerja yang optimal.

- Teknologi dan Inovasi:

- Sensor Cerdas: Manfaatkan sensor cerdas untuk memantau kondisi sumur secara real-time dan memberikan peringatan dini terhadap potensi masalah. Teknologi ini memungkinkan pengambilan keputusan yang lebih cepat dan tepat.

- Sistem Otomatisasi: Gunakan sistem otomatisasi untuk mengontrol dan menyesuaikan operasi artificial lift secara otomatis berdasarkan data pemantauan. Sistem otomatisasi dapat meningkatkan efisiensi operasional.

- Perangkat Lunak Prediktif: Implementasikan perangkat lunak prediktif untuk memprediksi potensi kegagalan dan mengoptimalkan jadwal pemeliharaan. Perangkat lunak ini dapat meminimalkan waktu henti dan biaya perbaikan.

Apakah Anda tahu bahwa penggunaan sensor cerdas dapat mengurangi biaya pemeliharaan hingga 20%? Teknologi terus berkembang, dan implementasi teknologi terbaru sangat penting dalam optimasi artificial lift.

Selain itu, pernahkah Anda mempertimbangkan bagaimana perubahan kecil dalam pengaturan pompa dapat menghasilkan peningkatan produksi yang signifikan?

Kesimpulan

Optimasi artificial lift adalah proses berkelanjutan yang memerlukan pemantauan, analisis, pengaturan, dan pemeliharaan yang cermat. Dengan menerapkan strategi yang tepat, perusahaan migas dapat meningkatkan efisiensi produksi, mengurangi biaya operasional, dan memaksimalkan keuntungan dari sumur minyak dan gas. Pemilihan metode artificial lift yang tepat, pemantauan kinerja yang komprehensif, dan pemeliharaan yang efektif adalah kunci untuk mencapai hasil yang optimal. Teruslah berinvestasi dalam teknologi terbaru dan inovasi untuk memastikan keberhasilan jangka panjang. Sebagai contoh, penerapan sistem otomatisasi dapat mengurangi biaya operasional hingga 15%.

Untuk mendapatkan hasil yang optimal dalam operasi migas Anda, pertimbangkan untuk bekerja sama dengan PT. Ayana Duta Mandiri. Kami menyediakan jasa konsultasi, pelatihan, sertifikasi, dan inspeksi yang berfokus pada bidang Keselamatan dan Kesehatan Kerja (K3) atau Health Safety & Environment (HSE) di semua sektor Industri. Kunjungi situs web kami untuk informasi lebih lanjut tentang bagaimana kami dapat membantu Anda mencapai Zero Accident dan meningkatkan efisiensi operasional. Jangan ragu untuk menghubungi kami melalui +628118500177.